Алюминиевые сплавы благодаря своим свойствам, в том числе соотношению прочности и массы, а также коррозионной стойкости, являются одними из самых распространенных конструкционных материалов. Широкое распространение имеют литейные сплавы благодаря высокой текучести, относительной дешевизне и простоте изготовления сложных крупных деталей. Одними из самых распространенных литейных алюминиевых сплавов являются силумины. Силумины – это особый тип сплавов, одновременно содержащий в себе и алюминий, и кремний. Силумины – широко используются в промышленности, так как относятся к литейным сплавам и широко используются для изготовления разнообразных деталей и механизмов сложной формы, начиная от предметов бытового назначения и заканчивая ответственными нагруженными деталями для авиационной, космической, судостроительной, автомобилестроительной промышленности и т. д. Сплав АК9ч имеет около 8–11 % кремния, 0,3–0,5 % магния в своем составе и небольшое количество примесей (в пределах 1.5 %).

Наиболее распространенным способом подготовки поверхности алюминия и его сплавов является анодное окисление, которое используется в качестве защитного покрытия с различными свойствами, в том числе антикоррозионными [Vargel: 30], декоративными с использованием красителей или без них, а также твердые покрытия (hard anodizing coating) для улучшения износостойкости поверхности [Student: 56]. Анодирование представляет собой электрохимический процесс роста оксидной пленки на поверхности алюминия, который используется в качестве анода в электролитической ячейке, за счет внедрения ионов кислорода в металл под действием электрического поля. При твердом анодировании толщина оксидного покрытия составляет от 20 до 100 мкм [Gabe: 8], [Красиков: 33-37], при этом в ряде работ отмечается, что с ростом толщины снижается его микротвёрдость, что связывается с более длительным или активным воздействием электролита на основе серной кислоты [Gaston-Garcia: 9], [Петрова: 22-27]. Для снижения активности электролита получение толстого оксидного покрытия, как правило, производится при пониженных температурах, менее 10 °С [Рябов: 12-19], [Степанова].

В процессе анодного окисления выделяется тепловая мощность, пропорциональная току и напряжению анодирования, данное явление может значительно повысить температуру и агрессивность электролита [Яковлева]. В ходе работы был проведен ряд экспериментов при разных параметрах силы тока, площади окисляемой поверхности и времени анодирования для подбора оптимальных условий анодирования, при которых микротвердость и толщина покрытий достигнут наиболее высоких значений. В качестве образцов использовались детали прямоугольной формы из сплава АК9ч 20×40 мм и толщиной 5 мм. Образцы предварительно шлифовались и полировались с одной из сторон при помощи «Pikal Paste for Metal Polishing». Анодирование происходило в гальваностатическом режиме, ввиду возможности прогнозирования линейной скорости роста покрытия. Перед окислением образец и электролит охлаждались до температуры 4-5 °С, температура электролита по возможности поддерживалась в процессе анодирования. В качестве электролита использовался слабо разбавленный раствор 12,5 % серной кислоты.

Измерение микротвердости сплава и покрытий производилось с использованием микротвердомера ПМТ–2М. Анализ состава сплава и покрытий был осуществлен с использованием электронного микроскопа HitachiSU1510 с EDX спектрометром,который также позволил определить толщину покрытий.

Электронный микроскоп HitachiSU1510 представляет собой полноценный сканирующий электронный микроскоп (СЭМ), исполненный в компактном формате. Вакуумная система оборудована высокопроизводительным турбомолекулярным насосом и не требует водяного охлаждения. Дизайн камеры образца позволяет одновременную установку и работу EDX-, WDX- и EBSD-детекторов. Разрешение 3 нм (глубокий вакуум) и 4 нм (при 270 Па). Моторизованный столик образца с возможностью перемещения по 5 осям, наклоном образца от -20 до 90 градусов.

Наибольший интерес представляет технология EDX (технология получения рентгеновского энергодисперсионного спектра). Эта технология дает общее картирование образца путем анализа приповерхностных элементов и оценивает долю элементов в различных положениях. EDX используется в сочетании с СЭМ. Пучок электронов с энергией 10–20 кэВ попадает на поверхность проводящего образца, вызывая испускание рентгеновских лучей из материала, а энергия испускаемых рентгеновских лучей зависит от исследуемого материала. EDX не подходит под метод исследования поверхности, так как рентгеновские лучи генерируются в области глубиной около 2 микрон. Перемещая электронный луч по материалу, можно получить изображение каждого элемента в образце. Обычно получение изображений занимает много часов, так как интенсивность рентгеновского излучения низкая.

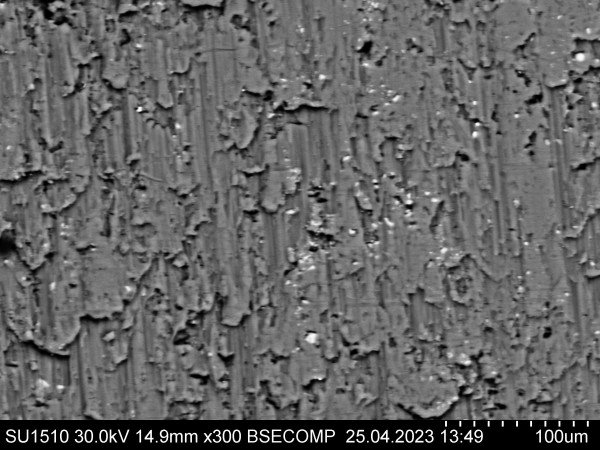

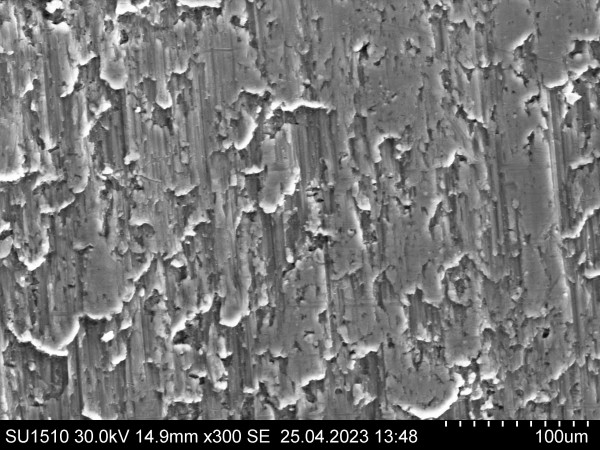

Контраст на фотографиях, полученных на СЭМ, во вторичных электронах, характеризует топологию поверхности, в отраженных электронах – топологию и состав (более тяжелые элементы – более светлые). Белые вкрапления на фотографиях – кремниевые кристаллы сплава. На рисунке 1 представлены электронные фотографии необработанной поверхности сплава АК9ч, полученные на СЭМ.

а

б

Рис. 1. Электронные фотографии необработанной поверхности алюминиевого сплава: а) во вторичных (SE); б) в отраженных (BSE) электронах

Состав или количество наночастиц вблизи и на поверхности можно оценить с помощью EDX при условии, что они содержат некоторое количество ионов тяжелых металлов. Например, наночастицы серебра, золота и палладия на поверхности можно легко идентифицировать с помощью EDX. Элементы с низким атомным номером трудно обнаружить с помощью EDX.

Был произведен энергодисперсионный анализ исследуемого сплава, по результатам которого возможно сделать следующие выводы. Поверхность материала состоит из алюминия (Al – 84,67 %), кремний на поверхности выражен не так сильно (Si – 8,93 %), содержание кислорода (O) может быть обусловлено поверхностными органическими загрязнениями. Добавки Fe/Mn/Cu соответствуют сплаву АК9ч. Ag L соответствует двойной линии Al K – суммирование энергии от 2 рентгеновских квантов (рисунок 2, таблица 1).

Рис. 2. Элементное картирование поверхности на основе рентгеновского энергодисперсионного спектра (EDX), где: а) для кислорода, б) для алюминия, в) для кремния, г) для железа

Таблица 1

Процентный состав поверхности на основе EDX

| Элемент, линия | Весовое процентное содержание (%) | Процентное содержание числа атомов (%) |

| O K | 2.59 | 4.46 |

| Al K | 83.00 | 84.67 |

| Si K | 9.11 | 8.93 |

| Mn K | 0.69 | 0.35 |

| Fe K | 1.59 | 0.79 |

| Cu K | 0.23 | 0.10 |

| Ag L | 2.78 | 0.71 |

| Всего | 100.00 | 100.00 |

Из произведенного анализа поверхности следует вывод, что поверхность исследуемого образца действительно соответствует по большинству компонентов сплаву АК9ч (таблица 2), образец имеет шероховатую поверхность, крупные вкрапления кремния на поверхности отсутствуют (рисунок 1).

Таблица 2

Количественный состав поверхности АК9ч исходя из теоретических данных

| Элемент | Fe | Si | Mn | Ni | Al | Cu | Pb | Be | Mg | Zn | Sn |

| Процентное содержание (%) | до 1 | 8 -10.5 | 0.2 - 0.5 | до 0.1 | 86.94 - 91.63 | до 0.3 | до 0.05 | до 0.1 | 0.17 - 0.3 | до 0.3 | до 0.01 |

Микротвердомер ПМТ–2M работает по принципу вдавливания алмазной четырехгранной пирамидки в поверхность материала, образуя квадратные отпечатки, по которым в дальнейшем, измеряя их диаметр, делают вывод о значении микротвердости в шкале Виккерса. Исследования микротвердости образца показали, что она составляет 40,96 HV.

Как было сказано ранее, для повышения износостойкости образца применялся метод электрохимического анодирования. В таблице 3 представлены различные параметры, при которых проводилось анодирование. Меняя плотность тока и время анодирования, удалось добиться различных показателей микротвердости и толщины покрытия.

Таблица 3

Сводная таблица данных по результатам анодирования

| j, A/дм2 | T, oC | t, мин | d, мкм | V, мкм/мин | HV |

| 1 | 4-5 | 40 | 15-20 | 0,37-0,5 | 220-250 |

| 1 | 4-5 | 80 | 25-30 | 0,31-0,37 | 300-330 |

| 1,5 | 4-5 | 40 | 20-25 | 0,5-0,62 | 180-200 |

| 2 | 4-5 | 40 | 40-45 | 1-1,12 | 320-340 |

| 2 | 4-6 | 80 | 80-90 | 1-1,12 | 150-170 |

| 2,5 | 5-8 | 40 | 45-50 | 1,1-1,25 | 300-320 |

| 3,5 | 5-8 | 40 | 60-80 | 1,5-2 | 150-170 |

При параметрах плотности тока от 1 А/дм2 до 1,5 А/дм2 не наблюдается сильного повышения температуры и сильного травления пористого слоя, но величина скорости роста оксидной пленки тоже не достигает высоких значений. Следовательно, толщины полученных покрытий не удовлетворяет требованиям цели работы. При плотностях тока 2 А/дм2 до 2,5 А/дм2 скорость роста оксидной пленки возрастает, но при этом увеличивается температура, способствующая травлению пористого слоя, поэтому при данных плотностях тока большее время анодирования приводит к уменьшению механических характеристик покрытия. При самых высоких плотностях тока (3,5 А/дм2) наблюдается сильный нагрев электролита и высокая скорость роста и травления оксидного покрытия. Для анализа роста пленки были построены кинетические зависимости роста напряжения U(t) при различных плотностях тока.

Рис. 3. Зависимости роста напряжения U(t) при различных плотностях тока

В начале зависимостей наблюдается быстрый рост напряжения, который сопровождается формированием барьерного слоя оксида, скорость образования которого растет с увеличением плотности тока. На втором этапе скорость роста напряжения значительно снижается, образуя изгиб, и выходит на плавный линейный рост пористого слоя покрытия. Следует отметить, что при использовании пониженных температур электролита отсутствует значительное локальное снижение напряжения при переходе роста от барьерного к пористому слою, как при анодировании на комнатных и более высоких температурах. Отсутствие провала напряжения и плавный рост на стадии образования пористого слоя может свидетельствовать о минимальной скорости растравления пор за счет снижения агрессивности электролита с помощью пониженной температуры.

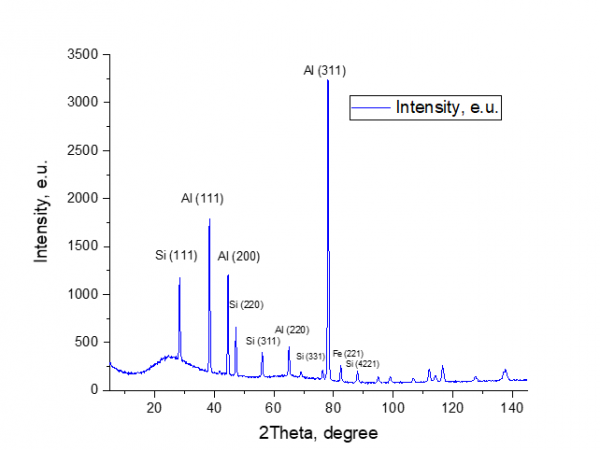

Был проведен рентгеноструктурный анализ образца на установке ДРОН-3, результат которого представлен на рисунке 4.

Рис. 4. Рентгенограмма образца после анодирования в ГС режиме (плотность тока – 2 А/дм2, время анодирования – 40 минут)

Из вида кривой распределения видно, что образец содержит как аморфную составляющую (наблюдается диффузный максимум в диапазоне от 0 до 30 градусов), так и кристаллическую (множество узких максимумов в диапазоне от 30 до 90 градусов). Также на рентгенограмме не наблюдается оксида алюминия (Al2O3) в кристаллической фазе. Поэтому наиболее вероятно, что оксид алюминия находится в аморфной фазе. Для кристаллической составляющей был проведен качественный фазовый анализ, исходя из которого, наблюдалось множество пиков алюминия и кремния, и несколько пиков маленькой интенсивности железа и мелкой эвтектики силумина (предположительно AlSi).

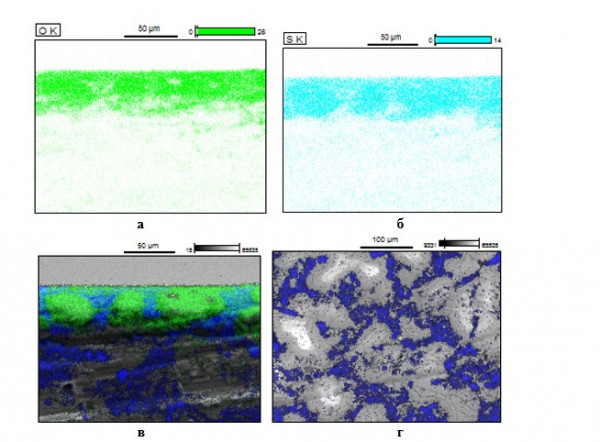

Для измерения толщины полученных покрытий производилось элементное картирование при помощи энергодисперсионного анализа (на электронном микроскопе HitachiSU1510 с EDX спектрометром) срезов образца. На рисунке 5а и 5б представлено картирование кислорода (зеленым) и серы (голубым) на срезе образца. Из изображений видно, что глубина проникновения кремния и серы одинакова. Наличие фоновых точек в нижней части изображений связано с фоновым тормозным рентгеновским излучением. При анализе картирования, с учетом валентности серы (S6+), ее наличие в анодном покрытии, по-видимому, связано с остаточным наличием в порах анионов SO42-, причем по всей глубине покрытия. Таким образом, одновременное картирование среза по кислороду и сере позволяет с высокой достоверностью определять толщину анодного слоя. Исходя из этого, по результатам картирования семи образцов можно сделать вывод, что диапазон толщин полученных покрытий составляет от 20 до 80 мкм.

Рис. 5. Элементное картирование среза образца по кислороду (а) и сере (б), по кислороду и кремнию (в) на фоне SE изображения среза, а также кремния на фоне BSE изображения поверхности образца (г)

На рисунках 5(в) и 5(г) представлено наложение элементного картирования на SEM изображение в отраженных электронах: кремния и кислорода на срезе образца, кремния на поверхности образца.

Таким образом, был произведен энергодисперсионный анализ поверхности образца, по результатам которого удалось определить элементный состав покрытия, а также глубину залегания кислорода на поверхности образца, исходя из которой был сделан вывод о толщине полученного покрытия.

Варьируя параметры плотности тока и времени анодирования, можно получить наиболее твердое и толстое покрытие. Так, при параметрах плотности тока, равной 2 A/дм2, и времени анодирования, равного 40 минут, температуре 3-5 °С удалось достигнуть средней микротвердости 340 HV +-50 HV. Большая погрешность обусловлена негладкой и дефектной морфологией поверхности (отпечаток, попавший на вкрапление кремния, сильно отличается от отпечатка на алюминии).

Важно отметить, что микротвердость измерялась по шкале Виккерса, так как при измерении по Бринеллю отпечатка не наблюдалось (ввиду упругого продавливания материала).

Итак, исходя из анализа полученных данных следует, что средняя микротвердость образца литейного алюминиевого сплава АК9ч при оптимальных параметрах анодирования составила 340 HV, что в 8 раз превышает начальные значения твердости сплава, а толщина покрытия лежит в диапазоне 40-50 мкм. Все это говорит о повышении износостойкости первоначального образца (без покрытия) литейного сплава АК9ч и пригодности метода электрохимического анодирования для повышения его износостойкости.

Список литературы

Красиков А.В. Исследование процесса анодирования силумина в растворах серной и щавелевой кислот / А.В. Красиков, В.Н. Нараев, В.Л. Красиков // Известия Санкт-Петербургского государственного технологического института (технического университета). 2012. № 13(39). С. 33-37.

Наноструктурированные оксидные пленки и покрытия: сб. ст. по материалам Четвертой международной молодежной научной школы-семинара. Петрозаводск – Урозеро, 01 октября 2017 г. / Под ред. Н.М. Яковлевой. Петрозаводск: ПетрГУ, 2017. 283 с.

Петрова Л.Г. Формирование износостойких покрытий на алюминиевом сплаве АЛ9 гальваническими, детонационными и газофазными методами / Л.Г. Петрова, В.Д. Александров, М.В. Морщилов // Наукоёмкие технологии в машиностроении. 2018. № 1(79). С. 22-27.

Рябов Д.К. Изменение физических свойств сплава АК9ч, полученного по технологии селективного лазерного сплавления / Д.К. Рябов, Л.В. Морозова, В.А. Королев, А.О. Иванова // Труды ВИАМ. 2016. № 9. С. 12-19.

Степанова Т.Ю. Технологии поверхностного упрочнения деталей машин: учебное пособие. Иваново: Ивановский гос. химико-технологический ун-т, 2009. 64 с.

Vargel C. The corrosion behavior of aluminium alloys / C. Vargel, M. Jacques, D. Schmidt // Corrosion of Aluminium. 2004. P. 211-230. DOI:10.1016/B978-008044495-6/50016-1.

Gastón-García B. Sulphuric acid anodising of EN AC-46500 cast aluminium alloy / B. Gastón-García, E. García-Lecina, M. Díaz-Fuentes, J.A. Díez, C. Müller // Transactions of the IMF. 2011. № 89(6). P. 312-319. DOI:10.1179/174591911X13167804921037.

Gabe D.R. Hard anodizing — what do we mean by hard? // Metal Finishing. 2002. Vol. 100. P. 52-58. DOI:10.1016/S0026-0576(02)80936-9.

Student M.M. Improvement of the functional characteristics of coatings obtained by the method of hard anodizing of aluminum alloys / M.M. Student, I. Pohrelyuk, H. Chumalo, V. Hvozdetskyi // Materials Science. 2021. № 56(7-8). DOI:10.1007/s11003-021-00500-x.